摘 要:从理论上分析了化工生产装置上使用瑞典产的高铬镍合金钢管( 9 0 4 L) 的耐蚀性.9 O 4 I 合 金钢完全具 备较高的耐晶间腐蚀、点蚀和耐应力腐蚀断裂能力。介绍了其焊接环境要求、坡口形式以及工艺规范,焊接的工 艺措施及焊后检查。该焊接操作工艺对高铬镍合金钢管焊接生产有指导意义。

关键词:高铬镍合金钢管;腐蚀性;焊接工艺

中圈分类号:T G 4 4 1 文献标识码:B 文章编号:1 0 0 1 — 2 3 l l ( 2 0 0 5 ) 0 2 - 0 0 3 0 - 0 3

0 前 言

以食盐为原料的化工生产,伴随其工艺过程会产生具有强烈腐蚀性的盐酸,因此在化工设备和管道的设计上需采取相应的防腐蚀措施。在相关设备上使用的是S a n d v i k S A F2 2 0 5 牌号的耐腐蚀钢,在化工设备之间的工艺管道上则采用了瑞典9 0 4 L 牌号的纯奥氏体合金钢管。9 0 4 L 属合金新材料,在我国石化行业较少采用,其焊接工艺也未曾报道。下面对该合金管的耐腐性进行简单的分析,介绍其焊接工艺。

1 耐蚀性分析

9 0 4 L 合金钢I l l AS ME S B 6 7 3 ,在AS ME l I 卷B 篇的 ( U N S N 0 8 9 0 4 焊接管技术条件》里为用于耐蚀工艺管道的焊接管,供货状态为固溶处理状态。

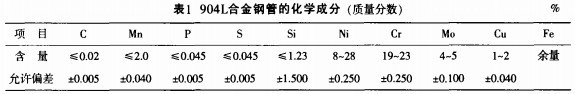

其化学成分见表1 。

由表1 可见,9 0 4 L 合金钢是一种超低碳的Mo 含量较高的高铬镍合金钢。因进行了固溶处理,其金相组织是纯奥氏体,不含任何游离的铁素体。

一般说来,奥氏体不锈钢产生晶间腐蚀是由于晶界的 “ 贫铬”造成的。而 “ 贫铬”的 “ 元凶”是因钢中奥氏体的含碳量超过了室温下的溶解量 ( 室温下奥氏体的碳溶解量为0 . 0 2 %) ,因此,解决晶间腐蚀的根本措施就是控制钢中的含碳量。 为增加奥氏体不锈钢抗点蚀的能力,一般都适当提高C r 和Mo 的含量。C r 是形成钝化膜的主要元素,提高含C r 量将使钝化膜趋向更加稳定:而较高的含Mo 量,将使钢的表面在有C 1 - ; ~ f 在的介质中形成Mo O C 1 : 保护膜。因此,较高的C r 和Mo 含量可使奥氏体不锈钢具有较强的抗点蚀能力。

文献【 1 】 指 出,高镍( ~ 2 5 %N i ) 的奥氏体钢具有抗应力腐蚀断 裂能力,文献[ 2 】 亦指出,从总的耐腐蚀能力看, 单相组织最好。9 0 4 L 合金钢含碳量仅有0 . 0 2 %,含 c r 、N i 和Mo 量分别高达1 9 . 0 %~ 2 3 . 0 %、2 3 . 8 %~ 2 8 % 和4 . 0 %~ 5 . 0 %,其金相组织是单相奥氏体。因而从 理论上讲.9 0 4 L 合金钢完全具备较高的耐晶间腐 蚀、点蚀和应力腐蚀断裂能力。若与其他奥氏体不 锈钢相比,由于9 0 4 L △金钢在含C、C r 、Ni 、Mo 量 方面和金相组织上的优势,其耐蚀性能和应力腐蚀 断裂能力明显优于1 C r l 8 Ni 9 T i 和O O C r l 8 Ni 9 等奥氏 体不锈钢。因此,选择9 0 4 L 合金钢作为有盐酸介 质存在的工艺管道材料是合适的。

2、9 0 4 L 合金钢的焊接工艺 施工前.首先进行了GT AM和GT A M+ S MAW两 种焊接工艺评定。分别接管道壁厚制作了3 种规格 的试板,并用外商提供的焊丝和焊条进行焊接。评 定项目有:外观检查、x 光探伤检查和力学性能试 验。外观和X 光探伤检查按A S ME B 3 1 - 3 规范的有 关部分进行 ;力学性能试验进行拉伸试验和面弯 9 0 。 、背弯9 0 。 的试验.拉伸试验得到的最大抗拉强 度在5 8 0 ~ 6 6 3 . 8 MP a 之间,而AS ME 规范中9 0 4 L 合 金钢的抗拉强度 I >4 9 0 MP a ,面弯9 0 。 和背弯9 0 o 试验后均完好。在完成工艺评定并在外商认可的基 础上,对焊接工艺进行了完善性的编制。施工中, 焊工严格执行既定的工艺,取得了焊接一次性合格 率1 0 0 %的效果,证明该工艺的成熟性。

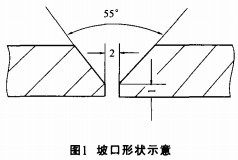

2 . 1坡 口 用手提式砂轮机打磨出如图1 所示的坡口。打 磨完后用不锈钢丝刷清理坡口,并着色检查。在施 焊前用丙酮或C C 1 清洗坡 口,组焊时应确保错边 量 ≤0 . 5 mm。

2 - 2焊接环境要求 焊接应在清洁、无风的场地进行.最好在搭设 有焊接平台的工棚中进行, 环境温度应不低于5 c I = 。

2 . 3 焊接工艺规范

( 1 )对NP S ≤5 0 . 8 mm ( 2 i n )的9 0 4 L 合金钢管的环缝采用全氩弧焊,钨极直径2 mm,喷嘴直径1 2 mm.氩气纯度应I >9 9 . 9 9 %.氩气流量为1 0 ~ 1 2 L / mi n 。 焊 丝 为 G T AW. ROD T YP E 9 0 4 L—A V E S T A 9 0 4 L , 1 . 6 m m;采用直流正接,焊接电流为6 O ~ 8 O A,焊接电压为1 8 ~ 2 4 V。

( 2 )对NP S>5 0 . 8 mm ( 2 i n ) 的9 0 4 L 合金钢管的环缝采用氩弧焊打底,手弧焊盖面。氩弧焊的规范与( 1 ) 一致。手弧焊焊条为S MAW,EL E C T RTYP E9 0 4 L- AVES TA FOX CN2 O / 2 5 MA. 2 . 5 mm; 采用直流反接.焊接电流为6 5 ~ 8 5 A,焊接电压为1 8-25 V。

( 3 )对于任何 口径的9 0 4 L 合金钢管的角缝采用手弧焊.其工艺规范与本节中( 2 ) 的手弧焊部分相同。

2 . 4 焊接工艺措施

( 1 )焊接时,以纯度达9 9 . 9 9 %以上的氩气作为内保护气体,并至少要保持到第2 层焊接结束。

( 2 )不得在坡口直接引弧,应采用引弧板。

( 3 )尽量采用较快的焊接速度,短弧焊,不横向摆动。多层焊时,层间温度应<1 0 0 c I = 。

( 4 )氩弧焊打底或手弧焊的底层焊好后,应清理焊口并着色检查

( 5 )同一道焊口允许返修的次数不超过2 次,第2 次返修必须由施工总技术负责人批准。

( 6 )焊前不需预热,焊后不需热处理。

2 . 5 焊后检查

( 1 )每道焊口均需着色检查。

( 2 )按环缝总数的2 5 %进行x 光拍片检查。

( 3 )所有检查均按A S ME B3 1 - 3 规范的有关要求进行

3 结 语

从实际的施焊过程来看 ,9 0 4 L 合金钢与常见的1 8 - 8 型不锈钢一样,具有良好的可焊性,其可焊性介于1 8 — 8 型不锈钢和HK4 0 炉管钢之间。由于其较高的C r 、N i 含量,而且金相组织中不含铁素体,焊接时比1 8 - 8 型不锈钢更易产生热裂纹,类似于H K 4 0 ,这一点在制定焊接工艺时应加以考虑。

总之,9 0 4 L 合金钢不失为一种具有较强耐蚀性和良好可焊性的合金材料。

薛福连

(辽宁 辽中 1 1 0 2 0 0)